氧化物特种耐火材料原料---烧结刚玉

一、湿法生产烧结刚玉

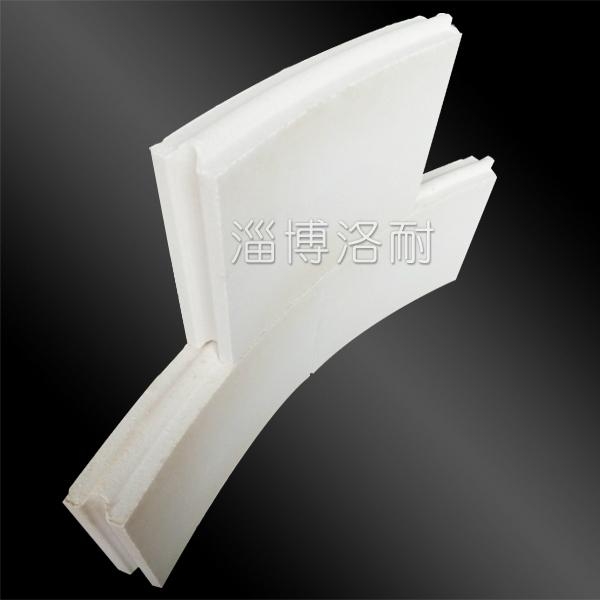

在细磨的工业氧化铝粉中加入微量助烧剂、有机结合剂1%~2%和15%~20%的水,经真空练泥机混料,困料2天到3天, 经真空挤泥机制坯。砖坯干燥后在梭式窑或隧道窑中经1700~1800℃高温烧结成。在烧成过程中,砖坯将产生15%~24%的体积收缩。

1、用湿法或半干法生产烧结刚玉,坯体经过1550~1750℃煅烧后,刚玉熟料的密度比较如下。

煅烧温度/℃

可塑法密度/g▪cm-3

半干法密度/g▪cm-3

1550

3.52

3.56

1650

3.59

3.68

1750

3.66

3.80

2、烧结刚玉的组织结构是一个致密α-Al2O3的多晶体,呈乳白色,含有少量的β-Al2O3,不含玻璃相。平均晶粒尺寸为5~80μm,但原料的细度和添加物对氧化铝的烧结很大的影响。

二、板状刚玉

板状刚玉也是烧结刚玉的一种。美国铝业公司(AICOA)用拜耳法生产的工业氧化铝原料,经过细磨、成球后,在超高温竖窑中经过1900℃以上高温烧成。其特点是具有发育良好的组织结构,晶粒尺寸在50~400μm,颗粒体积密度为3.5~3.7g/cm³。在晶体间封闭了很多5~15μm的圆形气孔,其显微结构的晶粒是沿平板方向延伸,具有良好的抗热震性,极易加工成多棱的颗粒,是制造耐高温的再结合刚玉砖、刚玉不定形耐火浇注料的良好原料。

三、电熔刚玉(电熔白刚玉)

电熔刚玉有很多品种:电熔白刚玉(GB)、电熔致密刚玉(GM)、电熔锆刚玉(GA)、电熔铬刚玉(GG)、电溶钛刚玉(GT)、电熔棕刚玉(GZ)、电熔亚白刚玉(GY)。以下主要介绍了电熔白刚玉和电熔致密刚玉。

电熔刚玉有两种生产方法。一种是间歇式窑块法(脱壳炉);一种是半连续式倾倒法(炼钢电炉)。

间歇式窑块法生产电熔刚玉是目前普遍采用的生产方法。大型炉的变压器功率在1000~2000kW,每炉次可熔料25~30t。小型炉的变压器的功率在600~1000kW,每炉次可熔料10~15t。其他工艺参数:熔料时间为15~30h、原料消耗每1t刚玉为1050~1100kg,电耗每1t刚玉为2000~2500kw▪h,电极消耗每1t刚玉为30~50kg,水耗每1t刚玉为10~15m³。

1、电熔白刚玉(电熔刚玉)

电熔白刚玉:以工业氧化铝为原料,配入少量外加剂以提高溶液的流动性。在工业氧化铝中分别加入氧化锆、氧化铬、氧化钛可以分别生产锆刚玉、铬刚玉和钛刚玉。

电熔白刚玉的生产工艺如下:

1)电炉拖车结构,在拖车台面上铺高铝砖4~5层,铺刚玉砖2~3层,铺炭砖厚度大于200mm,在铺好的拖车底上面,放上水冷炉壳,并通过轨道送入电极中心下面。

2)铺炉底料,在拖车台面上铺工业氧化铝,中间层厚约为200mm,靠炉壳约300mm,防止起弧时溶液外溢。

在炉底料上面用小电极块铺成三角形或Y形,3个顶点要与3个电极相对应。亦可用铝屑和碳粉的混合物做起弧材料。用这种起弧材料起弧操作简单,不易断弧,对电熔料不增加杂质污染。铝屑与碳粉的比例为2:1至3:1。

(3)起弧,先将一支电极下降到与起弧的电极块接触,并紧压,然后下降第二、第三支电极至全部起弧,随着电流、电压逐渐提高,熔区扩大后,边电熔边加料,以防止断弧影响操作。

(4)正常操作电流控制在4000~5000A。电熔刚玉有还原和氧化两种操作方法。还原法是采用厚料层操作法,融料块呈浅灰色或灰白色,气孔偏多。氧化法说采用薄料层法,每次加料厚度不超过150mm,常见到弧光,料块呈白色或灰白色,气孔较少,熔炼 一层料后,还要继续电熔精炼20~30min,以提高熔炼效果。

(5)炉体冷却,在炉壳外部装有淋水冷却装置,在电熔过程中采用强制水冷可防止炉壳过热,烧坏造成高温溶液外溢,停炉后冷却可提高冷却速度。

(6)出炉精选,刚玉熔块的质量有很大的波动。首先要剔除炉底及周边的未溶料及烧结层。然后选取炉体中间和下部部位的结晶大、气孔少、致密度高的熔块,加工后供耐火材料生产上使用。将余下呈疏松状、多孔状的熔块加工后可供磨料、磨具生产上使用。

2、电熔致密刚玉

电熔致密刚玉是一种低气孔、高密度的电熔刚玉。它主要用于高炉出铁沟的捣打料、浇注料、炼钢用滑板砖、吹氩整体喷枪、钢包的整体塞棒、侵入式长水口及高密度的刚玉制品。致密电熔刚玉的生产是采用半连续式倾倒炉进行的。以工业氧化铝为原料,并在其中加入少量的金属硅粉或金属铝粉的外加物,采用氧化法生产工艺,这种工艺有利于排除溶液中残留的气体和炭素,可以降低刚玉的气孔率,提高密度。在致密刚玉中,即使含有极少的炭素也会形成极易水化的碳化铝。碳化铝在湿空气状态下或与水接触时产生水解作用。

在细磨的工业氧化铝粉中加入微量助烧剂、有机结合剂1%~2%和15%~20%的水,经真空练泥机混料,困料2天到3天, 经真空挤泥机制坯。砖坯干燥后在梭式窑或隧道窑中经1700~1800℃高温烧结成。在烧成过程中,砖坯将产生15%~24%的体积收缩。

1、用湿法或半干法生产烧结刚玉,坯体经过1550~1750℃煅烧后,刚玉熟料的密度比较如下。

煅烧温度/℃

可塑法密度/g▪cm-3

半干法密度/g▪cm-3

1550

3.52

3.56

1650

3.59

3.68

1750

3.66

3.80

2、烧结刚玉的组织结构是一个致密α-Al2O3的多晶体,呈乳白色,含有少量的β-Al2O3,不含玻璃相。平均晶粒尺寸为5~80μm,但原料的细度和添加物对氧化铝的烧结很大的影响。

二、板状刚玉

板状刚玉也是烧结刚玉的一种。美国铝业公司(AICOA)用拜耳法生产的工业氧化铝原料,经过细磨、成球后,在超高温竖窑中经过1900℃以上高温烧成。其特点是具有发育良好的组织结构,晶粒尺寸在50~400μm,颗粒体积密度为3.5~3.7g/cm³。在晶体间封闭了很多5~15μm的圆形气孔,其显微结构的晶粒是沿平板方向延伸,具有良好的抗热震性,极易加工成多棱的颗粒,是制造耐高温的再结合刚玉砖、刚玉不定形耐火浇注料的良好原料。

三、电熔刚玉(电熔白刚玉)

电熔刚玉有很多品种:电熔白刚玉(GB)、电熔致密刚玉(GM)、电熔锆刚玉(GA)、电熔铬刚玉(GG)、电溶钛刚玉(GT)、电熔棕刚玉(GZ)、电熔亚白刚玉(GY)。以下主要介绍了电熔白刚玉和电熔致密刚玉。

电熔刚玉有两种生产方法。一种是间歇式窑块法(脱壳炉);一种是半连续式倾倒法(炼钢电炉)。

间歇式窑块法生产电熔刚玉是目前普遍采用的生产方法。大型炉的变压器功率在1000~2000kW,每炉次可熔料25~30t。小型炉的变压器的功率在600~1000kW,每炉次可熔料10~15t。其他工艺参数:熔料时间为15~30h、原料消耗每1t刚玉为1050~1100kg,电耗每1t刚玉为2000~2500kw▪h,电极消耗每1t刚玉为30~50kg,水耗每1t刚玉为10~15m³。

1、电熔白刚玉(电熔刚玉)

电熔白刚玉:以工业氧化铝为原料,配入少量外加剂以提高溶液的流动性。在工业氧化铝中分别加入氧化锆、氧化铬、氧化钛可以分别生产锆刚玉、铬刚玉和钛刚玉。

电熔白刚玉的生产工艺如下:

1)电炉拖车结构,在拖车台面上铺高铝砖4~5层,铺刚玉砖2~3层,铺炭砖厚度大于200mm,在铺好的拖车底上面,放上水冷炉壳,并通过轨道送入电极中心下面。

2)铺炉底料,在拖车台面上铺工业氧化铝,中间层厚约为200mm,靠炉壳约300mm,防止起弧时溶液外溢。

在炉底料上面用小电极块铺成三角形或Y形,3个顶点要与3个电极相对应。亦可用铝屑和碳粉的混合物做起弧材料。用这种起弧材料起弧操作简单,不易断弧,对电熔料不增加杂质污染。铝屑与碳粉的比例为2:1至3:1。

(3)起弧,先将一支电极下降到与起弧的电极块接触,并紧压,然后下降第二、第三支电极至全部起弧,随着电流、电压逐渐提高,熔区扩大后,边电熔边加料,以防止断弧影响操作。

(4)正常操作电流控制在4000~5000A。电熔刚玉有还原和氧化两种操作方法。还原法是采用厚料层操作法,融料块呈浅灰色或灰白色,气孔偏多。氧化法说采用薄料层法,每次加料厚度不超过150mm,常见到弧光,料块呈白色或灰白色,气孔较少,熔炼 一层料后,还要继续电熔精炼20~30min,以提高熔炼效果。

(5)炉体冷却,在炉壳外部装有淋水冷却装置,在电熔过程中采用强制水冷可防止炉壳过热,烧坏造成高温溶液外溢,停炉后冷却可提高冷却速度。

(6)出炉精选,刚玉熔块的质量有很大的波动。首先要剔除炉底及周边的未溶料及烧结层。然后选取炉体中间和下部部位的结晶大、气孔少、致密度高的熔块,加工后供耐火材料生产上使用。将余下呈疏松状、多孔状的熔块加工后可供磨料、磨具生产上使用。

2、电熔致密刚玉

电熔致密刚玉是一种低气孔、高密度的电熔刚玉。它主要用于高炉出铁沟的捣打料、浇注料、炼钢用滑板砖、吹氩整体喷枪、钢包的整体塞棒、侵入式长水口及高密度的刚玉制品。致密电熔刚玉的生产是采用半连续式倾倒炉进行的。以工业氧化铝为原料,并在其中加入少量的金属硅粉或金属铝粉的外加物,采用氧化法生产工艺,这种工艺有利于排除溶液中残留的气体和炭素,可以降低刚玉的气孔率,提高密度。在致密刚玉中,即使含有极少的炭素也会形成极易水化的碳化铝。碳化铝在湿空气状态下或与水接触时产生水解作用。