氧化物特種耐火材料原料---燒結剛玉

一、濕法生產燒結剛玉

在細磨的工業氧化鋁粉中加入微量助燒劑、有機結合劑1%~2%和15%~20%的水,經真空練泥機混料,困料2天到3天, 經真空擠泥機制坯。磚坯乾燥后在梭式窯或隧道窯中經1700~1800℃高溫燒結成。在燒成過程中,磚坯將產生15%~24%的體積收縮。

1、用濕法或半干法生產燒結剛玉,坯體經過1550~1750℃煅燒后,剛玉熟料的密度比較如下。

煅燒溫度/℃

可塑法密度/g▪cm-3

半干法密度/g▪cm-3

1550

3.52

3.56

1650

3.59

3.68

1750

3.66

3.80

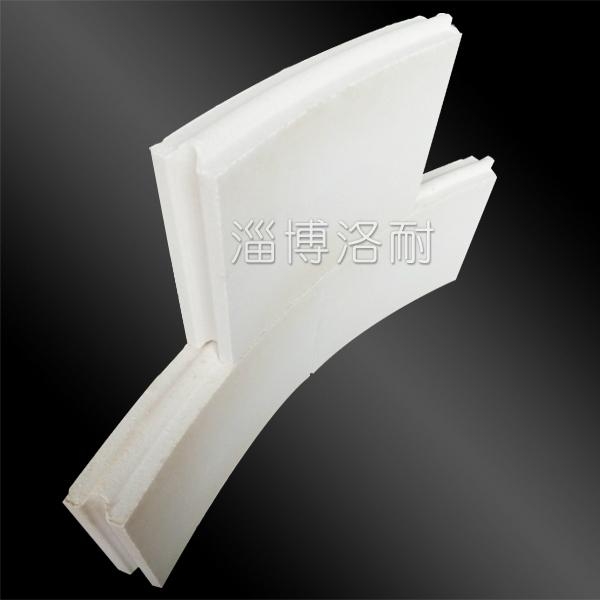

2、燒結剛玉的組織結構是一個緻密α-Al2O3的多晶體,呈乳白色,含有少量的β-Al2O3,不含玻璃相。平均晶粒尺寸為5~80μm,但原料的細度和添加物對氧化鋁的燒結很大的影響。

二、板狀剛玉

板狀剛玉也是燒結剛玉的一種。美國鋁業公司(AICOA)用拜耳法生產的工業氧化鋁原料,經過細磨、成球后,在超高溫豎窯中經過1900℃以上高溫燒成。其特點是具有發育良好的組織結構,晶粒尺寸在50~400μm,顆粒體積密度為3.5~3.7g/cm³。在晶體間封閉了很多5~15μm的圓形氣孔,其顯微結構的晶粒是沿平板方向延伸,具有良好的抗熱震性,極易加工成多稜的顆粒,是製造耐高溫的再結合剛玉磚、剛玉不定形耐火澆注料的良好原料。

三、電熔剛玉(電熔白剛玉)

電熔剛玉有很多品種:電熔白剛玉(GB)、電熔緻密剛玉(GM)、電熔鋯剛玉(GA)、電熔鉻剛玉(GG)、電溶鈦剛玉(GT)、電熔棕剛玉(GZ)、電熔亞白剛玉(GY)。以下主要介紹了電熔白剛玉和電熔緻密剛玉。

電熔剛玉有兩種生產方法。一種是間歇式窯塊法(脫殼爐);一種是半連續式傾倒法(鍊鋼電爐)。

間歇式窯塊法生產電熔剛玉是目前普遍採用的生產方法。大型爐的變壓器功率在1000~2000kW,每爐次可熔料25~30t。小型爐的變壓器的功率在600~1000kW,每爐次可熔料10~15t。其他工藝參數:熔料時間為15~30h、原料消耗每1t剛玉為1050~1100kg,電耗每1t剛玉為2000~2500kw▪h,電極消耗每1t剛玉為30~50kg,水耗每1t剛玉為10~15m³。

1、電熔白剛玉(電熔剛玉)

電熔白剛玉:以工業氧化鋁為原料,配入少量外加劑以提高溶液的流動性。在工業氧化鋁中分別加入氧化鋯、氧化鉻、氧化鈦可以分別生產鋯剛玉、鉻剛玉和鈦剛玉。

電熔白剛玉的生產工藝如下:

1)電爐拖車結構,在拖車台面上鋪高鋁磚4~5層,鋪剛玉磚2~3層,鋪炭磚厚度大於200mm,在鋪好的拖車底上面,放上水冷爐殼,並通過軌道送入電極中心下面。

2)鋪爐底料,在拖車台面上鋪工業氧化鋁,中間層厚約為200mm,靠爐殼約300mm,防止起弧時溶液外溢。

在爐底料上面用小電極塊鋪成三角形或Y形,3個頂點要與3個電極相對應。亦可用鋁屑和碳粉的混合物做起弧材料。用這種起弧材料起弧操作簡單,不易斷弧,對電熔料不增加雜質污染。鋁屑與碳粉的比例為2:1至3:1。

(3)起弧,先將一支電極下降到與起弧的電極塊接觸,並緊壓,然後下降第二、第三支電極至全部起弧,隨着電流、電壓逐漸提高,熔區擴大后,邊電熔邊加料,以防止斷弧影響操作。

(4)正常操作電流控制在4000~5000A。電熔剛玉有還原和氧化兩種操作方法。還原法是採用厚料層操作法,融料塊呈淺灰色或灰白色,氣孔偏多。氧化法說採用薄料層法,每次加料厚度不超過150mm,常見到弧光,料塊呈白色或灰白色,氣孔較少,熔煉 一層料后,還要繼續電熔精鍊20~30min,以提高熔煉效果。

(5)爐體冷卻,在爐殼外部裝有淋水冷卻裝置,在電熔過程中採用強制水冷可防止爐殼過熱,燒坏造成高溫溶液外溢,停爐后冷卻可提高冷卻速度。

(6)出爐精選,剛玉熔塊的質量有很大的波動。首先要剔除爐底及週邊的未溶料及燒結層。然後選取爐體中間和下部部位的結晶大、氣孔少、緻密度高的熔塊,加工后供耐火材料生產上使用。將餘下呈疏鬆狀、多孔狀的熔塊加工后可供磨料、磨具生產上使用。

2、電熔緻密剛玉

電熔緻密剛玉是一種低氣孔、高密度的電熔剛玉。它主要用於高爐出鐵溝的搗打料、澆注料、鍊鋼用滑板磚、吹氬整體噴槍、鋼包的整體塞棒、侵入式長水口及高密度的剛玉制品。緻密電熔剛玉的生產是採用半連續式傾倒爐進行的。以工業氧化鋁為原料,並在其中加入少量的金屬硅粉或金屬鋁粉的外加物,採用氧化法生產工藝,這種工藝有利於排除溶液中殘留的氣體和炭素,可以降低剛玉的氣孔率,提高密度。在緻密剛玉中,即使含有極少的炭素也會形成極易水化的碳化鋁。碳化鋁在濕空氣狀態下或與水接觸時產生水解作用。

在細磨的工業氧化鋁粉中加入微量助燒劑、有機結合劑1%~2%和15%~20%的水,經真空練泥機混料,困料2天到3天, 經真空擠泥機制坯。磚坯乾燥后在梭式窯或隧道窯中經1700~1800℃高溫燒結成。在燒成過程中,磚坯將產生15%~24%的體積收縮。

1、用濕法或半干法生產燒結剛玉,坯體經過1550~1750℃煅燒后,剛玉熟料的密度比較如下。

煅燒溫度/℃

可塑法密度/g▪cm-3

半干法密度/g▪cm-3

1550

3.52

3.56

1650

3.59

3.68

1750

3.66

3.80

2、燒結剛玉的組織結構是一個緻密α-Al2O3的多晶體,呈乳白色,含有少量的β-Al2O3,不含玻璃相。平均晶粒尺寸為5~80μm,但原料的細度和添加物對氧化鋁的燒結很大的影響。

二、板狀剛玉

板狀剛玉也是燒結剛玉的一種。美國鋁業公司(AICOA)用拜耳法生產的工業氧化鋁原料,經過細磨、成球后,在超高溫豎窯中經過1900℃以上高溫燒成。其特點是具有發育良好的組織結構,晶粒尺寸在50~400μm,顆粒體積密度為3.5~3.7g/cm³。在晶體間封閉了很多5~15μm的圓形氣孔,其顯微結構的晶粒是沿平板方向延伸,具有良好的抗熱震性,極易加工成多稜的顆粒,是製造耐高溫的再結合剛玉磚、剛玉不定形耐火澆注料的良好原料。

三、電熔剛玉(電熔白剛玉)

電熔剛玉有很多品種:電熔白剛玉(GB)、電熔緻密剛玉(GM)、電熔鋯剛玉(GA)、電熔鉻剛玉(GG)、電溶鈦剛玉(GT)、電熔棕剛玉(GZ)、電熔亞白剛玉(GY)。以下主要介紹了電熔白剛玉和電熔緻密剛玉。

電熔剛玉有兩種生產方法。一種是間歇式窯塊法(脫殼爐);一種是半連續式傾倒法(鍊鋼電爐)。

間歇式窯塊法生產電熔剛玉是目前普遍採用的生產方法。大型爐的變壓器功率在1000~2000kW,每爐次可熔料25~30t。小型爐的變壓器的功率在600~1000kW,每爐次可熔料10~15t。其他工藝參數:熔料時間為15~30h、原料消耗每1t剛玉為1050~1100kg,電耗每1t剛玉為2000~2500kw▪h,電極消耗每1t剛玉為30~50kg,水耗每1t剛玉為10~15m³。

1、電熔白剛玉(電熔剛玉)

電熔白剛玉:以工業氧化鋁為原料,配入少量外加劑以提高溶液的流動性。在工業氧化鋁中分別加入氧化鋯、氧化鉻、氧化鈦可以分別生產鋯剛玉、鉻剛玉和鈦剛玉。

電熔白剛玉的生產工藝如下:

1)電爐拖車結構,在拖車台面上鋪高鋁磚4~5層,鋪剛玉磚2~3層,鋪炭磚厚度大於200mm,在鋪好的拖車底上面,放上水冷爐殼,並通過軌道送入電極中心下面。

2)鋪爐底料,在拖車台面上鋪工業氧化鋁,中間層厚約為200mm,靠爐殼約300mm,防止起弧時溶液外溢。

在爐底料上面用小電極塊鋪成三角形或Y形,3個頂點要與3個電極相對應。亦可用鋁屑和碳粉的混合物做起弧材料。用這種起弧材料起弧操作簡單,不易斷弧,對電熔料不增加雜質污染。鋁屑與碳粉的比例為2:1至3:1。

(3)起弧,先將一支電極下降到與起弧的電極塊接觸,並緊壓,然後下降第二、第三支電極至全部起弧,隨着電流、電壓逐漸提高,熔區擴大后,邊電熔邊加料,以防止斷弧影響操作。

(4)正常操作電流控制在4000~5000A。電熔剛玉有還原和氧化兩種操作方法。還原法是採用厚料層操作法,融料塊呈淺灰色或灰白色,氣孔偏多。氧化法說採用薄料層法,每次加料厚度不超過150mm,常見到弧光,料塊呈白色或灰白色,氣孔較少,熔煉 一層料后,還要繼續電熔精鍊20~30min,以提高熔煉效果。

(5)爐體冷卻,在爐殼外部裝有淋水冷卻裝置,在電熔過程中採用強制水冷可防止爐殼過熱,燒坏造成高溫溶液外溢,停爐后冷卻可提高冷卻速度。

(6)出爐精選,剛玉熔塊的質量有很大的波動。首先要剔除爐底及週邊的未溶料及燒結層。然後選取爐體中間和下部部位的結晶大、氣孔少、緻密度高的熔塊,加工后供耐火材料生產上使用。將餘下呈疏鬆狀、多孔狀的熔塊加工后可供磨料、磨具生產上使用。

2、電熔緻密剛玉

電熔緻密剛玉是一種低氣孔、高密度的電熔剛玉。它主要用於高爐出鐵溝的搗打料、澆注料、鍊鋼用滑板磚、吹氬整體噴槍、鋼包的整體塞棒、侵入式長水口及高密度的剛玉制品。緻密電熔剛玉的生產是採用半連續式傾倒爐進行的。以工業氧化鋁為原料,並在其中加入少量的金屬硅粉或金屬鋁粉的外加物,採用氧化法生產工藝,這種工藝有利於排除溶液中殘留的氣體和炭素,可以降低剛玉的氣孔率,提高密度。在緻密剛玉中,即使含有極少的炭素也會形成極易水化的碳化鋁。碳化鋁在濕空氣狀態下或與水接觸時產生水解作用。